EMBALAJE PARA BATERÍAS DE LITIO ELEMENTO CLAVE PARA LA COMPETITIVIDAD

El aumento en la fabricación de baterías de litio previsto para los próximos años, hace que fabricantes, distribuidores, empresas de reacondicionamiento, recuperación, reciclaje y retirada, vuelvan la mirada hacia el sector del embalaje en busca de soluciones homologadas, optimizadas y sostenibles.

Embalaje para baterías de litio elemento clave para la competividad ¿Es un producto interesante para su empresa?

EMBALAJE PARA BATERÍAS DE LITIO ELEMENTO CLAVE PARA LA COMPETITIVIDAD

El aumento en la fabricación de baterías de litio previsto para los próximos años, hace que fabricantes, distribuidores, empresas de reacondicionamiento, recuperación, reciclaje y retirada, vuelvan la mirada hacia el sector del embalaje en busca de soluciones homologadas, optimizadas y sostenibles.

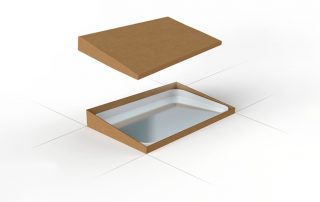

Los diferentes tipos y tamaños de baterías de litio, las exigencias de transporte y exportación que deben cumplir o la necesidad de facilitar la manipulación y el cubicaje para reducir costes, hacen que el sector demande soluciones versátiles e innovadoras. Por ello, Alfilpack empresa con más de 26 años de experiencia en el diseño y desarrollo de embalaje homologado multimaterial, trabaja aplicando ingeniería en el desarrollo, consiguiendo soluciones como el embalaje para baterías con rampa, ganador en los premios Liderpack o el sistema BATT IN BOX modular que permite embalar diferentes tamaños de baterías de litio.

¿CÓMO EMBALAR BATERÍAS DE LITIO?

Durante su ciclo de vida, las celdas y las baterías de movilidad o estacionarias, tienen que ser transportadas desde la fábrica al lugar de ensamblaje, pasar por almacenes, zona de reciclado y recuperación. Al estar catalogadas como mercancía peligrosa, fabricantes e intermediarios deben utilizar un embalaje homologado, correctamente identificado y clasificado, para cumplir con las medidas de seguridad y la normativa correspondiente (ADR, RID, OACI/IATA, IMDG).

Como resultado del diseño y desarrollo de soluciones referentes de embalaje homologado para baterías de litio realizadas durante los últimos años y las conclusiones aportadas por el grupo de trabajo: “embalaje transporte y logística de baterías” liderado por Alfilpack en la asociación AEPIBAL, se identifican 3 áreas fundamentales para el desarrollo de embalaje para baterías de litio: sostenibilidad, optimización y normativa.

EMBALAJE PARA BATERIAS ¿CÓMO HACERLO SOSTENIBLE?

En primer lugar, se analiza el tipo de batería y su Battery Pack, elemento que contiene las celdas de litio que debe ir protegido con embalaje homologado y las necesidades aportadas por el cliente.

Utilizar embalaje monomaterial

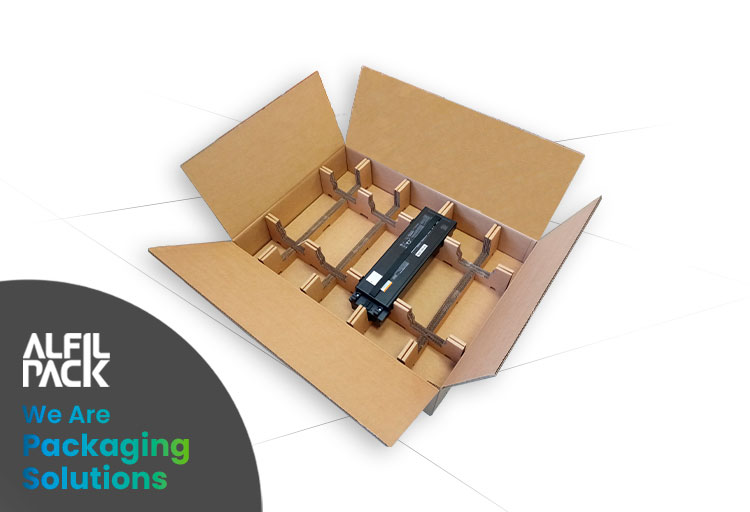

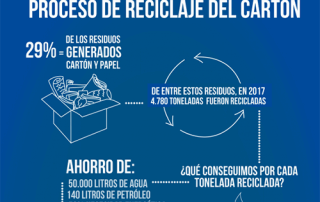

Este tipo de soluciones desarrolladas con monomaterial fabricado en base papel 100% reciclable y biodegradable, no requieren separación de componentes previo a su reciclaje, y permite diseñar y desarrollar soluciones de embalaje resistentes y ligeras con posibilidad de acondicionamiento interior. Este material puede llevar certificaciones, que garantizan el origen sostenible del papel que se utiliza para la fabricación de embalaje.

Otra ventaja que ofrece este tipo de embalaje es que son soluciones que no necesitan el certificado fitosanitario ISPM15 o NIMF15, reduciendo así las barreras de entrada a otros países, facilitando su comercialización y exportación.

El embalaje monomaterial permite reducir los residuos a lo largo de toda la cadena de suministro, garantizando una experiencia sostenible y limpia cada vez que se manipula una batería.

EMBALAJE PARA BATERÍAS ADAPTADO AL PRODUCTO

Un embalaje para baterías adaptado al producto aporta muchas ventajas e impulsa la eficiencia en toda la cadena de suministro. Las optimizaciones más importantes para un embalaje de estas características son:

Una de las situaciones a las que se enfrenta la industria, es la variedad de tamaños y tipos de baterías de litio. Un embalaje que se adapte a diferentes dimensiones de producto, como nuestra solución BATT IN BOX, desarrollada por Adrexplo “Departamento referente en el desarrollo y fabricación de embalaje para mercancías peligrosas, permite reducir costes en varias etapas de la cadena de suministro.

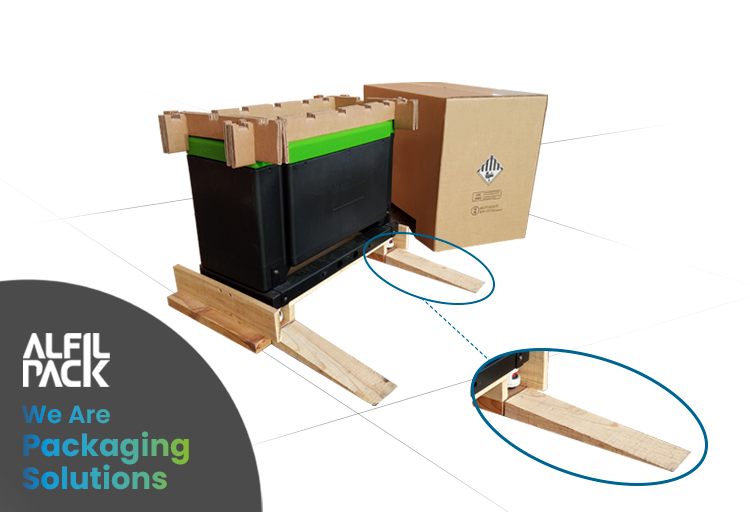

La manipulación, carga y descarga es otro punto importante. Las baterías utilizadas en movilidad eléctrica y estacionaria tienen un peso elevado. El embalaje debe proporcionar sencillos sistemas sujeción que garanticen su estabilidad y faciliten la manipulación de la carga en todo momento.

Para ver con más detalle la optimización del embalaje vemos un caso real. Nuestra solución de embalaje homologado para baterías con rampa, ganador del premio premio Lidepack 2021 al “mejor packaging de logística y distribución”.

Dependiendo del ciclo de vida en que se encuentre la batería: nuevas, de segundo uso, para reciclado o defectuosas, hay instrucciones de embalaje recogidas en la normativa que deben de cumplirse en el embalaje homologado que vaya a desarrollarse.

Cómo se identifican y etiquetan los embalajes homologados:

Homologar, etiquetar y marcar correctamente envíos de mercancías peligrosas es esencial para prevenir riesgos para la seguridad. Para ser manipuladas de forma correcta es necesario conocer qué peligro puede tener el manejo de las mismas. Por este motivo existen etiquetas e información que debe ir en el embalaje.

El exterior del embalaje para baterías de litio debe incluir:

La etiqueta correspondiente, en el caso de baterías de litio es la clase 9, modelo 9A.

El número ONU, que identifica la materia a partir de cuatro dígitos. Esta información se coloca en diferentes idiomas.

Los códigos identificativos para los diferentes tipos de batería son:

La contraseña de homologación que indica el material, el país, el año de fabricación y la empresa que ha fabricado y homologado el embalaje.

El PAPEL DE ESPAÑA EN LA INDUSTRIA DE LAS BATERÍAS

España es, desde 2018, un miembro activo en la Alianza Europea de Baterías y la reciente publicación del Proyecto Estratégico para la Recuperación y Transformación Económica (PERTE) del vehículo eléctrico y conectado ha permitido traer a Sagunto España una de las seis gigafactorías que se construirán en Europa.

Los últimos estudios apuntan a que a España le queda menos de una década para cumplir con los compromisos que ha adquirido ante la Unión Europea en cuanto a la electrificación de su parque móvil.

En la actualidad, nuestro país solo cuenta con una flota de cerca de 150.000 vehículos eléctricos, lo que supone alrededor del 0,4 % del parque móvil, pero el objetivo pasa por llegar hasta los cinco millones antes del 2030.

Alfilpack Packaging Solutions, proveedores de soluciones de embalaje a medida multimaterial

Desarrollamos soluciones personalizadas a problemáticas de embalaje para tres principales líneas de negocio

Ingeniería de Embalaje

Embalaje just in time

Mercancías Peligrosas